انتخاب روش قطعهسازی

وقتی وارد دنیای قطعهسازی میشویم، اولین سوالی که ذهن هر مهندس، طراح یا کارگاهدار را درگیر میکند این است: کدام روش ساخت بهترین انتخاب است؟ انتخاب صحیح روش قطعهسازی درست مثل انتخاب تیغ جراحی برای پزشک است. هر قطعهای، با توجه به جنس، شکل، تلرانس، تعداد تولید و هزینهی تمامشده، نیاز به یک فرآیند خاص دارد. اشتباه در انتخاب روش میتواند منجر به اتلاف زمان، افزایش هزینهها و حتی شکست کامل پروژه شود.

برای مثال، اگر بخواهید قطعهای با دقت میکرونی تولید کنید، آیا فورجینگ مناسب است؟ قطعاً خیر. یا اگر بخواهید هزاران قطعه مشابه با سرعت بالا تولید کنید، تراشکاری سنتی منطقی است؟ باز هم خیر. بنابراین، شناخت عمیق از هر فرآیند قطعهسازی یعنی داشتن یک نقشه راه مطمئن. در ادامه، با جزئیات کاربردی و تخصصی به بررسی هر روش میپردازیم تا شما بتوانید بهترین تصمیم را بگیرید.

برش لیزری سیانسی؛ جراحی دقیق فلزات

برش لیزری CNC یکی از محبوبترین و پرکاربردترین روشها برای ساخت قطعات صنعتی است. در این روش، اشعه لیزر با توان بالا روی سطح قطعه متمرکز شده و با ایجاد دما، ماده را ذوب یا تبخیر میکند. دقت این تکنیک به حدی بالاست که میتوان اشکال پیچیده را بدون نیاز به ابزارهای مکانیکی تولید کرد.

ویژگیهای کلیدی برش لیزری CNC:

- دقت بالا (تا حدود ۰.۰۱ میلیمتر)

- امکان برش اشکال بسیار پیچیده

- مناسب برای فلزات، پلاستیکها، سرامیکها و حتی چوب

- سرعت بالا در تولید نمونه و تیراژ متوسط

اما همه چیز هم عالی نیست. برش لیزری در ضخامتهای خیلی بالا یا مواد بازتابنده مثل مس و آلومینیوم با محدودیتهایی مواجه میشود.

کاربردها:

از صنایع خودروسازی گرفته تا ساخت تجهیزات پزشکی، برش لیزری به دلیل دقت و کیفیت لبهها گزینهای بیرقیب محسوب میشود.

جدول مقایسهای برش لیزری CNC با سایر روشها:

| ویژگیها | برش لیزری CNC | واترجت | وایرکات | برش مکانیکی |

|---|---|---|---|---|

| دقت | بسیار بالا | بالا | فوقالعاده | متوسط |

| سرعت | بالا | متوسط | پایین | بالا |

| مناسب برای مواد سخت | محدود | عالی | عالی | محدود |

| کیفیت سطح نهایی | عالی | خوب | عالی | متوسط |

برش با وایرکات؛ جایی که میلیمترها هم زیادی هستند

وایرکات (Wire Cut EDM) یا همان برش با سیم برقی، یکی از دقیقترین روشهای ماشینکاری است که بیشتر برای قطعاتی استفاده میشود که دقت و ظرافت در حد میکرون اهمیت دارد. در این فرآیند، سیمی بسیار نازک به عنوان الکترود عمل کرده و با ایجاد جرقههای الکتریکی، ماده را از قطعه جدا میکند.

مزایای وایرکات:

- دقت میکرونی

- عدم اعمال فشار مکانیکی روی قطعه

- قابلیت برش قطعات سخت مثل تنگستن و کاربید

- مناسب برای قالبسازی و قطعات ابزار دقیق

محدودیتها:

- سرعت پایین

- هزینهی بالاتر نسبت به روشهای مکانیکی

- نیاز به محیط دیالکتریک (آب دییونیزه)

کاربردهای شاخص:

قالبهای تزریق پلاستیک، ابزارهای دقیق، قطعات توربین و هر جا که دقتی فراتر از حد تصور لازم باشد.

برش با واترجت؛ آب بهعنوان تیغ برنده

شاید باورش سخت باشد، اما آب میتواند فولاد را برش دهد! واترجت (Waterjet Cutting) با استفاده از آب پرفشار و ذرات ساینده قادر است تقریبا هر مادهای از فلز گرفته تا سنگ و شیشه را برش بزند.

مزایا:

- بدون ایجاد منطقهی حرارتدیده (Heat Affected Zone)

- قابلیت برش مواد حساس به حرارت

- امکان برش قطعات ضخیم (حتی تا ۲۰۰ میلیمتر)

- کیفیت لبهی بسیار تمیز

معایب:

- سرعت کمتر نسبت به لیزر

- هزینهی بالای نگهداری پمپها

- نیاز به مواد ساینده (مثل گارنت)

کاربردها:

در صنایع هوافضا، نفت و گاز و همچنین معماری برای برش سنگهای تزئینی استفاده میشود.

جدول مقایسه واترجت و لیزر:

| ویژگیها | واترجت | لیزر |

|---|---|---|

| دقت | بالا | بسیار بالا |

| هزینه مصرفی | زیاد | متوسط |

| برش ضخامت بالا | عالی | محدود |

| تاثیر حرارتی | ندارد | دارد |

| مواد قابل برش | همه مواد | محدود |

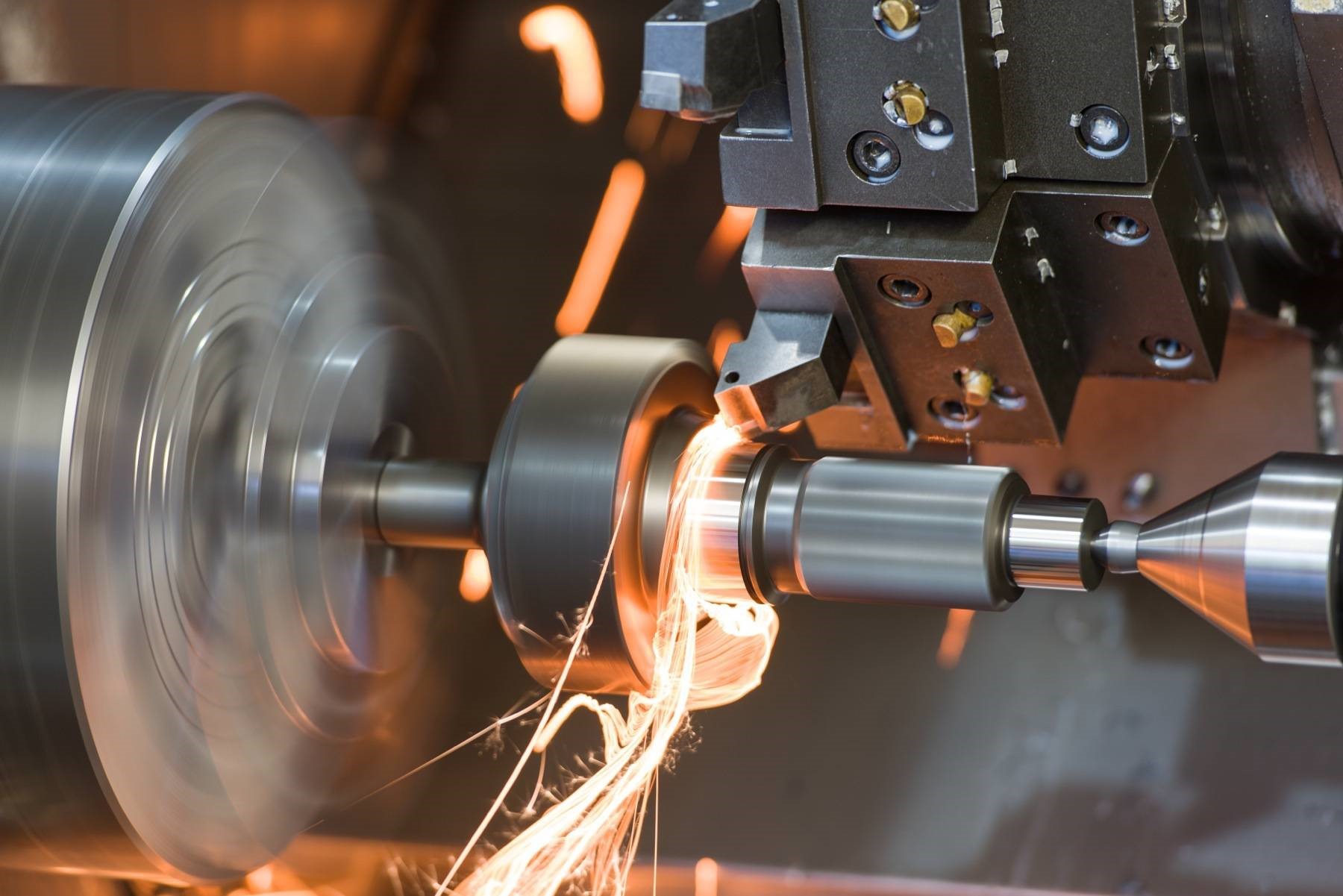

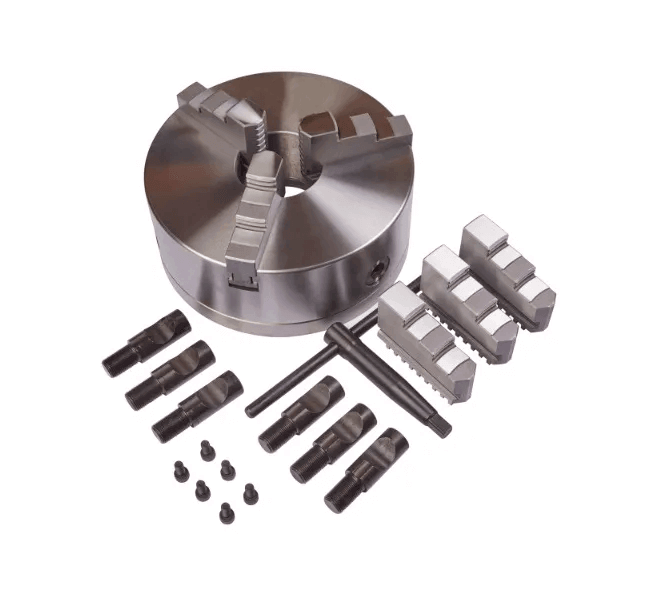

تراشکاری؛ پدر بزرگ صنعت قطعهسازی

تراشکاری یکی از قدیمیترین و پرکاربردترین روشهای ماشینکاری است. در این فرآیند، قطعه روی دستگاه تراش چرخانده میشود و ابزار برنده با حرکت خطی یا زاویهای بخشی از ماده را جدا میکند.

ویژگیهای تراشکاری:

- مناسب برای تولید قطعات استوانهای و مخروطی

- قابلیت رسیدن به تلرانسهای دقیق در حد صدم میلیمتر

- امکان تولید نمونههای تکی تا تیراژ متوسط

مزایا:

- انعطافپذیری بالا

- هزینه نسبتا پایین برای تولید قطعات ساده

- امکان کار روی مواد مختلف از فولاد گرفته تا پلاستیک

محدودیتها:

- برای تولید قطعات پیچیده مناسب نیست

- سرعت تولید در تیراژ بالا پایین است

کاربردها:

از میللنگ خودرو گرفته تا شفتهای صنعتی و بوشها، تراشکاری هنوز هم یکی از پایههای اصلی صنعت است.

جدول مقایسهای تراشکاری و فرزکاری:

| ویژگیها | تراشکاری | فرزکاری |

|---|---|---|

| شکل قطعات | استوانهای و دایرهای | مکعبی و اشکال پیچیده |

| سرعت تولید | متوسط | بالا |

| دقت | بالا | بالا |

| انعطافپذیری | محدود | بسیار زیاد |

اسپارک (EDM)؛ وقتی برق جای تیغ را میگیرد

ماشینکاری اسپارک یا تخلیه الکتریکی (EDM) یکی از روشهای خاص و دقیق برای ساخت قطعات است که بیشتر در قالبسازی و تولید قطعاتی با شکلهای پیچیده به کار میرود. در این فرآیند، الکترود بهجای ابزار مکانیکی به قطعه نزدیک شده و با تخلیه جرقههای الکتریکی، ذرات ریز از سطح قطعه جدا میشوند.

ویژگیهای اسپارک:

- قابلیت تولید اشکال بسیار پیچیده

- امکان ماشینکاری قطعات بسیار سخت که تراش یا فرز نمیپذیرند

- عدم تماس مکانیکی بین ابزار و قطعه (یعنی بدون تغییر شکل مکانیکی)

مزایا:

- دقت بالا در قالبسازی

- مناسب برای قطعات با سطح سختکاری شده

- توانایی ماشینکاری گوشههای تیز و زاویهدار

معایب:

- سرعت پایینتر نسبت به فرزکاری یا تراشکاری

- هزینه نسبتاً بالا

- نیاز به مصرف الکترود و روغن دیالکتریک

کاربردها:

قالبهای تزریق پلاستیک، قالبهای دایکست، پرههای توربین و قطعات هوافضا.

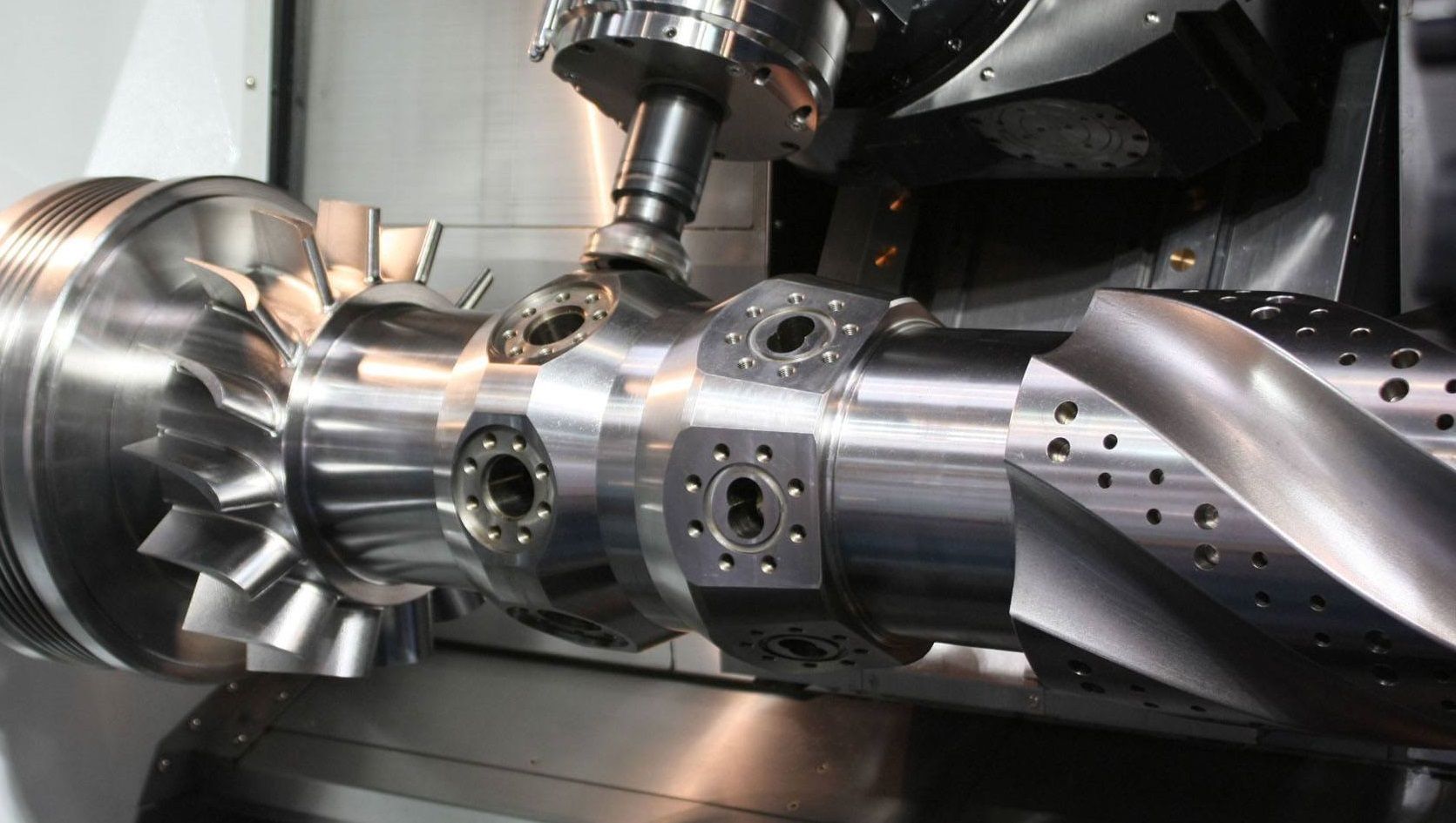

ماشینکاری و فرزکاری CNC؛ استاد چندوجهی قطعهسازی

فرزکاری CNC یکی از پرکاربردترین روشها برای ساخت قطعات با اشکال متنوع و دقیق است. در این روش، ابزار برش با چرخش روی قطعه حرکت کرده و ماده را به شکل دلخواه برمیدارد. استفاده از کنترل عددی کامپیوتری (CNC) باعث میشود که فرزکاری امروزی به نهایت دقت، سرعت و انعطاف برسد.

ویژگیهای فرزکاری CNC:

- دقت بالا (تلرانس در حد چند صدم میلیمتر)

- قابلیت تولید اشکال پیچیده سهبعدی

- مناسب برای تیراژ پایین تا متوسط

مزایا:

- انعطافپذیری عالی

- امکان تولید قطعات پیچیده بدون نیاز به ابزارهای خاص

- سرعت بیشتر نسبت به وایرکات یا اسپارک

معایب:

- هزینه بالای ماشینآلات CNC

- نیاز به اپراتور متخصص برای برنامهنویسی و تنظیم دستگاه

کاربردها:

از قطعات خودرویی مثل سرسیلندر و میللنگ گرفته تا قالبهای صنعتی و تجهیزات پزشکی.

جدول مقایسهای بین فرزکاری CNC و اسپارک:

| ویژگیها | فرزکاری CNC | اسپارک |

|---|---|---|

| دقت | بالا | بسیار بالا |

| سرعت | زیاد | کم |

| قابلیت ماشینکاری مواد سخت | محدود | عالی |

| مناسب برای | تیراژ متوسط و قطعات پیچیده | قالبسازی و قطعات خاص |

فورجینگ؛ وقتی فلز را زیر مشت و چکش میسازند

فورجینگ یا آهنگری یکی از قدیمیترین و قدرتمندترین روشهای ساخت قطعات است که در آن فلز تحت فشار شدید و ضربه به شکل دلخواه تغییر فرم میدهد. امروزه این روش با دستگاههای پرس هیدرولیکی و مکانیکی انجام میشود و دقت و کیفیت آن نسبت به روش سنتی بسیار بالاتر است.

ویژگیهای فورجینگ:

- استحکام مکانیکی بسیار بالا به دلیل جهتگیری دانههای فلزی

- مناسب برای تولید انبوه

- هزینه کمتر برای تیراژ بالا نسبت به ماشینکاری

مزایا:

- قطعات تولیدی بسیار مقاوم در برابر ضربه و فشار

- اتلاف مواد اولیه کمتر

- مناسب برای قطعاتی که نیاز به مقاومت مکانیکی دارند (مثل میللنگ، شاتون)

معایب:

- دقت ابعادی پایینتر نسبت به ماشینکاری

- نیاز به عملیات تکمیلی مثل تراشکاری یا سنگزنی

- محدودیت در تولید اشکال بسیار پیچیده

کاربردها:

قطعات خودرو، تجهیزات معدنی، ابزارهای صنعتی و صنایع نفت و گاز.

ریختهگری؛ وقتی فلز مذاب در قالب جان میگیرد

ریختهگری یکی از اساسیترین روشهای قطعهسازی است که طی آن فلز مذاب داخل قالب ریخته شده و پس از سرد شدن شکل موردنظر را به خود میگیرد. این روش مناسب قطعات بزرگ، پیچیده یا تیراژ بالا است.

ویژگیهای ریختهگری:

- امکان تولید قطعات با اشکال بسیار پیچیده

- مناسب برای تیراژ بالا و قطعات بزرگ

- قابلیت استفاده برای اکثر فلزات و آلیاژها

مزایا:

- هزینه مناسب برای تولید انبوه

- قابلیت ساخت قطعات سنگین و حجیم

- امکان ترکیب با عملیات تکمیلی مثل ماشینکاری و پرداختکاری

معایب:

- دقت ابعادی پایینتر نسبت به CNC یا وایرکات

- احتمال وجود عیوبی مثل حفره گازی یا تخلخل

- نیاز به عملیات تکمیلی برای بهبود سطح و دقت

کاربردها:

بلوک سیلندر خودرو، پرههای توربین، شیرآلات، پمپها و تجهیزات صنعتی سنگین.

خمکاری با دستگاه بریک CNC؛ وقتی فلز مثل کاغذ تا میشود

خمکاری CNC یکی از دقیقترین روشها برای ایجاد انحنا و زاویه در ورقهای فلزی است. این فرآیند با دستگاه پرس بریک CNC انجام میشود که با دقت بالا زاویه خم را کنترل میکند.

ویژگیها:

- مناسب برای ورقهای فلزی با ضخامت مختلف

- دقت زاویه خم بالا (معمولاً ±۰.۵ درجه)

- قابلیت تولید سریع در تیراژ بالا

مزایا:

- انعطاف در طراحی قطعات ورقی

- سرعت بالا در تولید قطعات مشابه

- کیفیت سطح عالی بدون ترک خوردگی

معایب:

- محدودیت در خمکاری قطعات با شکلهای بسیار پیچیده

- نیاز به قالبها و ابزارهای متنوع برای خمهای مختلف

کاربردها:

ساخت کابینتهای صنعتی، تابلو برق، بدنه خودرو، تجهیزات آشپزخانه صنعتی و سازههای فلزی سبک.

جوشکاری لیزر؛ اتصال اتمها با پرتو نور

جوشکاری لیزر یکی از مدرنترین روشهای اتصال قطعات است که با استفاده از پرتو لیزر متمرکز، دو یا چند قطعه فلزی یا حتی غیرفلزی را به هم جوش میدهد. این روش به دلیل دقت بالا و منطقه حرارتی بسیار کوچک، جایگاه ویژهای در صنایع حساس پیدا کرده است.

ویژگیها:

- دقت بالا و امکان جوشکاری نقاط بسیار ریز

- عمق نفوذ بالا نسبت به سایر روشهای جوشکاری

- سرعت جوشکاری بالا در تیراژ صنعتی

مزایا:

- کیفیت جوش بسیار عالی و بدون پاشش

- حداقل تغییر شکل در قطعات

- امکان جوشکاری فلزات نازک تا ضخیم

معایب:

- هزینه بالای تجهیزات

- نیاز به اپراتور متخصص

- محدودیت در برخی آلیاژهای بازتابنده مثل آلومینیوم

کاربردها:

در صنایع هوافضا، تجهیزات پزشکی، الکترونیک، باتریهای لیتیومی، بدنه خودروهای لوکس و حتی ساخت قطعات ظریف جواهرات.

پرداختکاری

پرداختکاری یا Finishing یکی از مراحل نهایی قطعهسازی است که هدف آن بهبود سطح قطعه، حذف زبریها و آمادهسازی برای عملیات بعدی مثل رنگکاری یا آبکاری است. پرداختکاری میتواند شامل پولیش مکانیکی، سنگزنی، یا حتی پرداخت شیمیایی باشد.

ویژگیها:

- حذف خطوط و اثرات ابزار

- بهبود ظاهر و زیبایی قطعه

- افزایش مقاومت در برابر خوردگی و سایش

مزایا:

- ایجاد سطحی براق و صیقلی

- امکان کنترل زبری سطح (Ra) تا چند نانومتر

- افزایش طول عمر قطعه در محیطهای صنعتی

معایب:

- هزینه اضافی در تولید

- زمانبر بودن در قطعات پیچیده

- محدودیت در برخی مواد بسیار سخت

کاربردها:

قطعات پزشکی، قطعات تزئینی خودرو، صنایع نظامی و حتی ساخت تجهیزات اپتیکی.

رنگکاری

رنگکاری صنعتی نه تنها جنبه زیبایی دارد بلکه یک پوشش محافظتی نیز برای قطعه ایجاد میکند. روشهای متداول رنگکاری شامل پاشش رنگ مایع، رنگ پودری الکترواستاتیک و حتی رنگکاری کورهای است.

ویژگیها:

- ایجاد لایه محافظ در برابر رطوبت و خوردگی

- قابلیت اجرای طرحها و رنگهای متنوع

- سرعت بالا در خطوط تولید صنعتی

مزایا:

- افزایش طول عمر قطعات فلزی

- بهبود ظاهر و زیبایی محصول

- امکان تطبیق با نیازهای مشتریان مختلف

معایب:

- نیاز به تجهیزات و محیط کنترلشده

- حساسیت به ضربه یا خراش (در برخی رنگها)

- هزینه نگهداری و ترمیم در بلندمدت

کاربردها:

بدنه خودرو، تجهیزات خانگی، سازههای فلزی، مبلمان شهری و قطعات تزئینی.

آبکاری؛ لایهای از فلزات گرانبها بر سطح قطعه

آبکاری یا Electroplating یکی از فرآیندهای مهم تکمیلی در قطعهسازی است که طی آن یک لایه فلز (مثل کروم، نیکل، طلا یا روی) روی سطح قطعه قرار میگیرد. این روش هم جنبه تزئینی دارد و هم جنبه محافظتی.

ویژگیها:

- افزایش مقاومت در برابر خوردگی

- بهبود هدایت الکتریکی یا حرارتی (مثلاً آبکاری نقره)

- افزایش سختی سطحی قطعه

مزایا:

- ظاهر زیبا و درخشان

- قابلیت ایجاد پوششهای متنوع بسته به نیاز

- بهبود خواص فنی قطعه

معایب:

- نیاز به تجهیزات خاص و مواد شیمیایی

- احتمال جداشدن لایه آبکاری در صورت اجرای ضعیف

- هزینه نسبتا بالا در آبکاریهای گرانقیمت (مثل طلا یا نقره)

راهنمای انتخاب روش مناسب قطعهسازی؛ از ایده تا واقعیت

تا اینجا با تمام روشهای اصلی قطعهسازی آشنا شدیم، اما سوال اساسی همچنان باقی است: چگونه روش مناسب را انتخاب کنیم؟ اینجاست که معیارهای مختلف وارد بازی میشوند:

۱. جنس قطعه:

- برای فولادهای سخت: اسپارک، وایرکات، فورجینگ

- برای آلومینیوم: لیزر، CNC، ریختهگری

- برای پلاستیکها: ریختهگری و CNC

۲. تیراژ تولید:

- نمونهسازی سریع: لیزر، فرزکاری CNC

- تولید انبوه: فورجینگ، ریختهگری، خمکاری CNC

- تیراژ متوسط: تراشکاری، فرزکاری CNC

۳. پیچیدگی شکل:

- اشکال بسیار پیچیده: وایرکات، اسپارک، ریختهگری

- اشکال ساده و استوانهای: تراشکاری، فورجینگ

۴. دقت موردنیاز:

- دقت میکرونی: وایرکات، اسپارک

- دقت بالا: CNC، تراشکاری

- دقت متوسط: فورجینگ، ریختهگری

جدول انتخاب روش بر اساس نیازهای صنعتی

| معیار انتخاب | بهترین گزینهها |

|---|---|

| دقت میکرونی | وایرکات، اسپارک |

| تولید انبوه | ریختهگری، فورجینگ، خمکاری CNC |

| نمونهسازی سریع | برش لیزری CNC، فرزکاری CNC |

| مواد سخت | اسپارک، وایرکات، واترجت |

| قطعات تزئینی | پرداختکاری، رنگکاری، آبکاری |

| قطعات بزرگ و حجیم | ریختهگری، فورجینگ |

| اتصالات دائمی | جوشکاری لیزر |

منبع: